Die Geige aus dem 3D-Drucker

Es gibt eigentlich kaum etwas, was man nicht ausdrucken kann - selbst Musikinstrumente wie eine Geige kommen aus dem 3D-Drucker. Anleitungen zum Violinen-Eigenbau gibt es im Netz. Lohnt sich der Geigen-Druck? Und wie klingt die Plastikgeige? Wir haben es ausprobiert.

Eine E-Mail ausdrucken ist eine Sache von circa 20 Sekunden. Doch eine Geige auszudrucken, das dauert offensichtlich ein bisschen länger. Seit Tagen schon arbeitet der 3D-Drucker in meinem Wohnzimmer. Er ist ungefähr so groß wie eine tragbare Kühlbox, aber sehr viel schwerer und nicht so handlich.

Eine Düse fährt, wie von Geisterhand gesteuert, über die Druckplatte und hinterlässt eine Spur aus grünem, flüssigem Material, das sofort erkaltet. Schicht um Schicht entsteht hier der Geigen-Korpus. Die Informationen für die Formen erhält die Düse von einer Speicherkarte, die im Drucker steckt. Auf der habe ich die Dateien für die einzelnen Teile gespeichert. Noch 30 Stunden, dann ist der untere Teil der Geige fertig ausgedruckt und dann habe ich endlich alle Teile zusammen.

Druckzeit: 105 Stunden

105 Stunden, also vier einhalb Tage und Nächte hat der Drucker gearbeitet. Nun schweigt er und ich habe vier grüne Teile, die tatsächlich schon an eine Geige erinnern. Die grüne Farbe habe ich selbst gewählt. Ich dachte mir, wenn schon Plastik, dann soll sie auch auffallen. Wer allerdings vertraut ist mit den Einzelteilen einer Geige, der muss sich hier wundern.

Statt der traditionellen Aufteilung Decke, Boden Zargenkranz und Hals bei einer Holzgeige ist die Aufteilung hier ganz anders. Die Geige ist eher in die Teile obere Rundung, Taillenstück, untere Rundung und Hals zerlegt worden. Aus der Sicht eines Geigenbauers ergibt diese Aufteilung wahrscheinlich keinen Sinn. Für den Drucker schon. Die Geige im Ganzen, wäre viel zu groß für die Druckfläche des Druckers.

Die Arbeit des Druckers ist nun getan. Nun bin ich gefragt. Ganz gemäß der Anleitung im Internet habe ich eine Carbonstange bestellt, auf die ich die Geigenteile nun auffädeln muss. Und tatsächlich, die Geigenteile passen zwar aufeinander, aber nicht ganz nahtlos. Da ist sicher noch etwas Schleifarbeit nötig.

Und mit welchem Kleber fügt man dieses Material am Besten zusammen? Alleine komme ich nicht weiter. Ich packe meine vier Geigenteile und die Carbonstange ein, und auf geht es nach Saulheim, in die Werkstatt des Restaurators Waldemar Muskalla.

Zusammenfügen mit Sekundenkleber

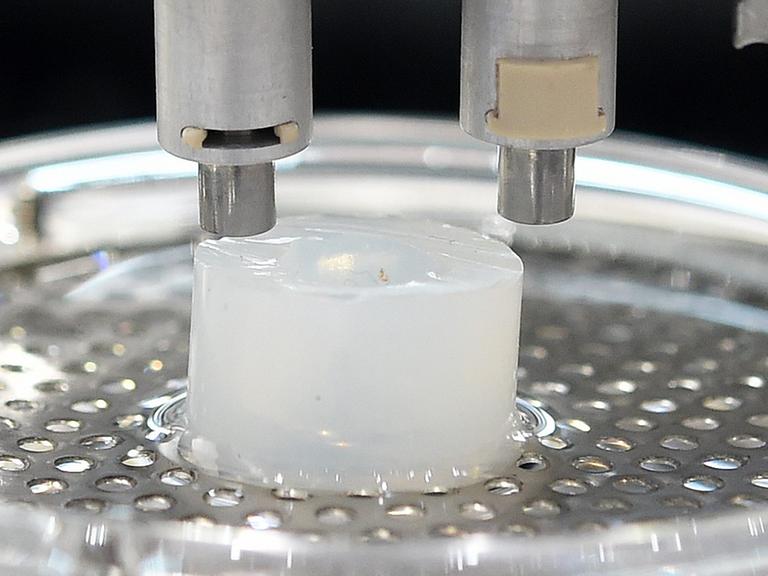

Waldemar Muskallas Werkstatt ist eine alte ausgebaute Scheune. Sie sieht aus wie eine Mischung aus Schreinerei und Labor. Wassertanks stehen herum, in denen alte Hölzer konserviert werden, in einer anderen Ecke eine Apparatur zum Sandstrahlen.

Wenn mir jemand bei meiner Geige aus Kunststoff und der Carbonstange weiterhelfen kann, dann Muskalla. Zuerst sägt er mit seiner Kreissäge die Carbonstange auf die richtige Länge. Und nun kommt der experimentelle Teil. Wie kleben wir die Geige am besten zusammen?

"Gut, ich würde das jetzt so machen: Wir versuchens mit Sekundenkleber und wenn das nicht klebt, dann nehmen wir es halt wieder auseinander. Gut, haben wir doch einen Plan."

Erst schleift er die Teile noch ein bisschen zurecht, und dann geht es ans Zusammensetzen und Festkleben. Mit Sekundenkleber muss das natürlich schnell gehen.

"Und jetzt dürfen wir keinen Fehler machen. Das stimmt so weit, und jetzt ist wichtig, dass wir hier kein Versetzen bekommen. Siehst du, wird nämlich direkt fest, die Oberfläche. Mal Aktivator schnappen und jetzt immer mal, ich fahr da noch einmal durch, wir füllen das nämlich jetzt immer bisschen auf… Gut, langt schon, mehr brauchst du nicht. Aber hörst du schon, das ist schon ein Stück. Das klingt schon, das ist gut."

Die Geige sieht nun schon fast aus wie eine fertige Geige. Und jetzt kann ich sie auch endlich spielfertig machen. Das heißt, ich befestige die Wirbel und ziehe die Saiten auf.

Gitarren- statt Geigenwirbel

Dort, wo bei einer Geige aus Holz die Schnecke zu finden ist, ist hier nur ein kleiner Platzhalter mit Löchern für die Wirbel. Es kommen keine Geigenwirbel hinein, sondern mechanische Wirbel für eine Westerngitarre. Mit Wirbeln und Saiten wiegt meine grüne Geige jetzt 750 Gramm. Das ist fast doppelt so schwer wie eine gewöhnliche Geige.

Doppelt so schwer wie eine Holzgeige

Mein Werk ist nun vollbracht. Die grüne Geige ist bereit, getestet zu werden. Nun will ich natürlich herausfinden, ob mein neues Instrument in der echten Musikerwelt bestehen kann. Ich packe die Plastikgeige also ein und treffe mich mit Esther Owusu. Sie ist Masterstudentin mit dem Hauptfach Violine und spielt im Orchester des Mainzer Staatstheaters. Sie darf mein Meisterstück nun ausprobieren.

"Mir fällt als Erstes auf, dass diese Geige sehr schwer ist, gerade im oberen Bereich. Man wird von der Schnecke sehr nach unten gezogen. Die sieht ja auch sehr interessant aus mit ihren Wirbeln. Es ist so ein bisschen als hätte man Druck auf den Ohren, finde ich, wenn man drauf spielt, als würde nicht alles richtig durchkommen."

Weniger Tonumfang

Ich merke schon, so ganz überzeugend ist die grüne Geige wohl nicht. Was noch hinzukommt, ist, dass ein Geiger mit diesem Instrument vom Repertoire her etwas eingeschränkt ist. Das Griffbrett ist bestimmt gute vier Zentimeter kürzer als bei einer Holzgeige, das heißt, nach oben hin fehlt mehr als eine Oktave.

"Also weiterempfehlen würd ich das Instrument jetzt nicht - vom Klang sowieso nicht und weil es auch, wie gesagt, sehr schwer ist. Es ist natürlich lustig, da mal drauf zu spielen. Das ist schon mal was Besonderes, aber natürlich kein Vergleich zu einer normalen Holzgeige."

Wer sich seine Geige selbst bauen möchte, braucht ein Budget von rund 250 Euro und inklusive der Druckzeit eine knappe Woche, um das Instrument fertigzustellen. Doch für Musiker und auch für die, die es werden wollen, ist die Geige aus dem 3D-Drucker eher nichts.

Ein spannendes Experiment war es aber auf jeden Fall. Und wann hat man schonmal die Gelegenheit sich sein Instrument selbst zu bauen? Das traditionelle Handwerk des Geigenbauers wird wohl noch nicht so bald aussterben.