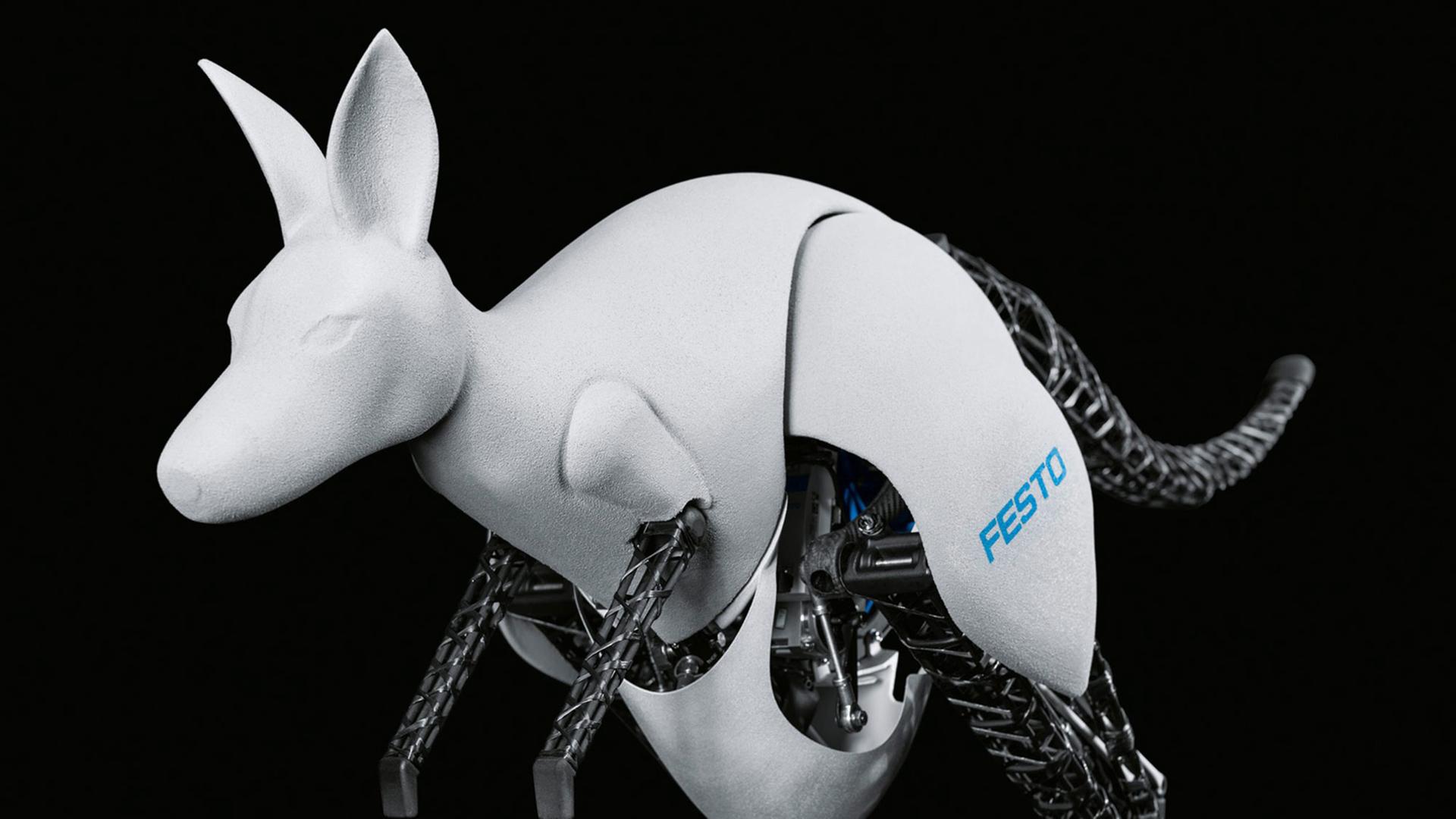

Das künstliche Känguru

Mit seinen langen Hinterbeinen kann sich das Känguru effizient fortbewegen, ohne viel Energie zu verschwenden. Für Maschinenbauer ist das ein interessantes Vorbild. In einem aufwändigen Projekt haben Ingenieure nun ein "bionisches Känguru" konstruiert.

Musik steigert die Spannung. Bald ist es wieder soweit. Gut 100 Menschen warten schon auf die nächste Vorstellung der Festo AG in der Messe-Halle 15. Hauptperson ist ein "bionisches Kangaroo", vorgestellt von der Moderatorin Doro Gelmer.

Das Känguru ist aufgerichtet ein Meter hoch und mit sieben Kilo trotzdem ein Leichtgewicht. Wenn sich die Hinterbeine aus Karbonfasern vom Boden abstoßen, springt das elektronische Tier 80 Zentimeter weit und landet nur 0,3 Sekunden später elegant auf dem Boden.

Zwei Jahre lang hat ein Entwicklungsteam an dem "BionicKangaroo" getüftelt, bis die Sprünge perfekt waren, erklärt Chefentwickler, Elias Maria Knubben.

"Das ist letztlich die große Schwierigkeit, in diesem Sprung, der nur 0,3 Sekunden dauert insgesamt, exakt den richtigen Absprungzeitpunkt zu erwischen, dann die Beine in die richtige Position zu bringen, so dass bei der Landung entsprechend gestanden werden kann. Dazu ist es auch wichtig, mit dem Schwanz das entsprechende Gegenmoment zu erzeugen, damit sich das Gesamtsystem nicht unkontrolliert in der Luft dreht. Und in der Bodenphase müssen sich alle Aktoren natürlich so weit zurückstellen, dass sie für den nächsten Sprung wieder entsprechende Einflussmöglichkeiten haben."

Besonderer Clou beim künstlichen Känguru ist das Energiemanagement

Seine Sprungkraft erzielt das Känguru mit Hilfe von Pneumatik: Die mit Luft gefüllten Aktoren - Antriebselemente - sind sehr kräftig, aber leicht, und sie können bei der Landung als Dämpfer dienen. Vor dem ersten Sprung wird die elastische Sehne mit Druckluft pneumatisch vorgespannt. Das Tier kippt dann automatisch nach vorn. Sobald ein definierter Winkel erreicht ist, öffnen sich die Ventile, die pneumatischen Zylinder entspannen, das Känguru springt los.

"Wir haben hier pneumatische Aktoren an den Stellen, wo wir leichte und kraftvolle und schnelle Aktoren benötigen. Auch nachgiebige Aktoren. Bei der Landung zum Beispiel. Wir haben kombiniert mit elektrischen Antrieben in der Hüfte und im Schwanz. Dort brauchen wir eben diese hohe Präzision und auch die Steifigkeit letztlich im System. Und die Kombination aus diesen beiden Aktoren und entsprechender Sensorik macht es möglich, dieses hochkomplexe Sprungverhalten einzuregeln und abzubilden."

Besonderer Clou beim künstlichen Känguru ist das Energiemanagement. Beim Landen wird ein Teil der Sprungenergie wieder in das System zurückgeführt. Wenn die Hinterbeine auf dem Boden aufsetzen, wird ein elastisches Federelement gespannt. In dem Moment, wenn sich die Feder entspannen will, öffnen sich die Ventile der pneumatischen Aktoren und verleihen dem Känguru eine gleichbleibende Sprungdynamik.

Hinter dem Projekt steht knallharte Produktforschung

Mit dem intelligenten System der Energierückführung, die sich die IT-Ingenieure von den biologischen Vorbildern abgeschaut haben, können 50 Prozent der Energie eingespart werden. Und das wiederum schont die eingebaute Lithium-Ionen-Batterie. Mit dabei war auch Nadine Kärcher – zuständig für die Software-Steuerung.

"Zum einen müssen erstmal alle Sensoren sehr schnell ihre Werte auslesen und an die Steuerung senden. Dann muss die Steuerung die Werte sehr schnell verarbeiten. Und dann die Regelungstechnik die Aktorik ansteuern und berechnen, wie müssen sich die Beine bewegen, um dann schön zu landen, die Flugphase wird da berechnet. Und das alles innerhalb von kürzester Zeit, denn ein Sprung dauert eigentlich nur 300 Millisekunden. So schnell kann das ein normaler Standard-PC gar nicht machen."

Stellt sich nur noch die Frage, warum ein Unternehmen, das sich auf Fabrik- und Prozessautomatisierung spezialisiert hat, ein Team zwei Jahre lang abstellt, um ein künstliches Känguru zu erschaffen. Mit Spielerei hat das alles wenig zu tun, sondern mit knallharter Produktforschung, erklärt Elias Maria Knubben.

"Da gibt es natürlich umfangreiche Aspekte. Zum einen der Leichtbau. Durch lasergesinterte Strukturen in Kombination mit Karbonfasern haben wir es geschafft, sehr leichte Bauteile zu entwickeln. Auch die Gehäuseteile sind aus gefrästem Schaum, der dann nachträglich mit Kunststoff beschichtet ist. Mit diesen neuen Materialien gelingt es, leicht und robust zu sein. Das ist natürlich auch wichtig für unsere Produkte und wir können diese Themen an anderer Stelle zum Einsatz bringen."